Pave-TM: Automatische Schichtdickenmessung im Asphaltbau

Im Straßenbau entscheidet Präzision über Qualität, Lebensdauer und Wirtschaftlichkeit einer Fahrbahn. Schon geringe Abweichungen bei der Dicke einzelner Asphaltschichten beeinflussen Tragfähigkeit und Ebenheit – mit Folgen für Instandhaltungskosten und Verkehrssicherheit. Klassische Messmethoden sind zeitaufwendig, unterbrechen den Einbauprozess und liefern nur stichprobenartige Ergebnisse.

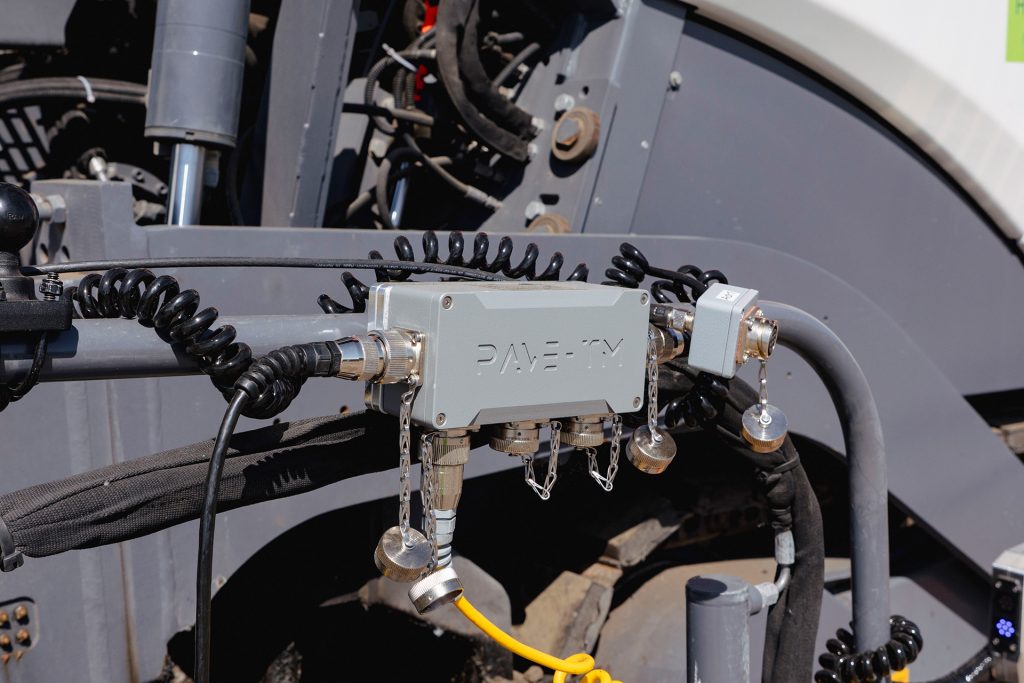

Genau hier setzt PAVE-TM an: Das weltweit erste automatische Schichtdickenmesssystem misst die Dicke jeder eingebauten Lage kontinuierlich, kontaktlos und millimetergenau. So steigern Bauunternehmen Qualität, Effizienz und Wirtschaftlichkeit – direkt während des Einbaus.

Automatisch Erfolgreich

Der Technikpodcast von MOBA

Innovative Messtechnik für den Asphaltbau

Das System basiert auf einer Kombination robuster Ultraschallsensoren und eines leistungsfähigen Controllers. Vor der Bohle wird der Abstand zum Untergrund gemessen, hinter der Bohle die Höhe der frisch eingebauten Schicht. Aus dieser Differenz errechnet PAVE-TM automatisch die aktuelle Schichtdicke. Die Werte erscheinen auf einem klar strukturierten Farbdisplay direkt am Fertiger. Eine einmalige Kalibrierung zu Beginn genügt – danach läuft die Messung vollautomatisch.

Einsatzbereiche der Schichtdickenmessung im Asphaltbau

PAVE-TM kommt in allen Projekten zum Einsatz, bei denen Schichtdicken präzise und dokumentiert eingebaut werden müssen:

- Kommunale Straßen und innerstädtische Verkehrswege

- Industrie- und Parkplatzflächen

- Autobahnen und Bundesstraßen

- Flughäfen und Startbahnen

Vorteile der automatischen Schichtdickenmessung

Die Anforderungen im modernen Asphaltbau sind hoch: exakte Einhaltung von Toleranzen, wirtschaftlicher Materialeinsatz und nachvollziehbare Qualitätssicherung. PAVE-TM unterstützt Bauunternehmen dabei, diese Ziele zuverlässig zu erreichen – mit klar messbaren Vorteilen im gesamten Bauprozess:

- Kontinuierliche Qualitätskontrolle – Abweichungen von der Soll-Dicke werden sofort sichtbar, Nacharbeit reduziert sich.

- Millimetergenaue Präzision – enge Toleranzen lassen sich zuverlässig einhalten, Sicherheitszuschläge beim Material entfallen.

- Material- und Kosteneffizienz – es wird nur die tatsächlich benötigte Asphaltmenge verbaut, was Ressourcen und Transportkosten spart.

- Höhere Tagesleistung – manuelle Messstopps entfallen, der Einbauprozess läuft ohne Unterbrechung.

- Einfache Integration – nach kurzer Einweisung von jedem Teammitglied bedienbar.

Lückenlose Dokumentation – alle Messdaten stehen für Abnahme, Abrechnung oder Nachkalkulation zur Verfügung.

Optimierung des Bauprozesses durch integrierte Systeme

PAVE-TM lässt sich zudem nahtlos mit etablierten Lösungen wie der Nivellierautomatik MOBA-MATIC II oder dem SUPER-SKI kombinieren. So entsteht ein durchgängiges System, das Nivellierung, Ebenheit und Schichtdickenkontrolle vereint. Höhenlage, Querneigung und Materialeinsatz werden präzise aufeinander abgestimmt. Das Resultat: langlebigere Fahrbahnen, optimierte Ressourcennutzung und maximale Effizienz auf der Baustelle.

Fazit: Qualität sichern, Kosten reduzieren, Prozesse digitalisieren

Die automatische Schichtdickenmessung hebt den Asphalteinbau auf ein neues Niveau. Das PAVE-TM-System steigert Präzision, senkt Kosten und ermöglicht durchgängige Qualitätskontrolle – direkt im Bauprozess und als Teil der digitalen Baustelle.

FAQ: Häufige Fragen zur Schichtdickenmessung mit PAVE-TM

Wie funktioniert die automatische Messung in Echtzeit?

Ultraschallsensoren erfassen vor der Bohle den Untergrund und hinter der Bohle die Höhe der eingebauten Schicht. Ein Controller berechnet aus der Differenz die Schichtdicke – kontinuierlich und ohne Unterbrechung des Einbaus.

Welche Vorteile bietet PAVE-TM gegenüber manuellen Messmethoden?

Die Messung erfolgt lückenlos, automatisiert und millimetergenau. Manuelle Stopps entfallen, wodurch Einbauleistung, Materialeffizienz und Dokumentationsqualität steigen.

Wie läuft die Bedienung von PAVE-TM ab?

Das System wird einmalig kalibriert und übernimmt danach die Messung selbstständig. Auf dem Display erscheinen alle relevanten Werte in Echtzeit. Über eine intuitive Benutzeroberfläche mit Handrad und Tasten können Korrekturen und Einstellungen direkt vorgenommen werden. So bleibt die Handhabung auch im Baustellenalltag unkompliziert.

Kann PAVE-TM in bestehende Systeme integriert werden?

Ja. PAVE-TM lässt sich nahtlos mit Lösungen wie MOBA-MATIC II oder SUPER-SKI kombinieren und erweitert so bestehende Maschinensteuerungen um eine durchgängige Qualitätskontrolle.