OEM-Maschinensteuerung: Fertiger-Differenzierung durch integrierte Nivellierung

In einem zunehmend wettbewerbsintensiven Markt ist Differenzierung für Hersteller von Straßenfertigern entscheidend. Wer heute als OEM Maschinensteuerung nicht nur als optionales Zubehör, sondern als festen Bestandteil seines Maschinenkonzepts versteht, verschafft sich einen echten Marktvorteil. Besonders im Bereich der Nivellierung zeigt sich: Eine durchdachte Integration von Systemen wie MOBA-MATIC II und SUPER-SKI steigert nicht nur die Präzision im Einbau, sondern auch die Bedienerfreundlichkeit, Zuverlässigkeit und das Markenimage des Herstellers.

Automatisch Erfolgreich

Der Technikpodcast von MOBA

Differenzierung durch integrierte Nivellierung

Während herkömmliche Fertiger auf nachträglich montierte Steuerungssysteme setzen, profitieren OEMs, die die Nivellierung direkt integrieren, von einer harmonischen Gesamtlösung. Durch die Integration der 2D-Steuerung des Herstellers in die Maschinenarchitektur entstehen optimierte Signalwege, ein intuitiveres Bedienkonzept und eine einheitliche Systemlogik – alles abgestimmt auf die spezifische Hydraulik und Software des Fertigers.

So entsteht ein sauber kalibriertes Gesamtsystem, das höchste Ebenheitsanforderungen erfüllt und die Einstiegshürde für Bediener reduziert. Die Anzeigeelemente, Sensoren und Steuergeräte lassen sich perfekt platzieren – ergonomisch, sicher und wartungsfreundlich.

Stärker im Markt wahrgenommen

Ein Fertiger, der mit einem integrierten System wie MOBA-MATIC II und SUPER-SKI ausgestattet ist, steht für Präzision und Effizienz. Das spiegelt sich auch in der Marktwahrnehmung wider: OEMs, die Nivellierungstechnologie ab Werk anbieten, positionieren sich als Technologieführer und erhöhen ihre Attraktivität gegenüber Wettbewerbern. Gleichzeitig reduziert sich der Aufwand für den Endkunden, da keine nachträgliche Installation oder Systemanpassung nötig ist.

Darüber hinaus vereinfacht sich der Service. Dank abgestimmter Schnittstellen und direkter Kommunikation zwischen Maschinensteuerung und Fertigersteuerung lassen sich Fehler schneller diagnostizieren, Updates effizient einspielen und Ersatzteile gezielt austauschen.

Praxisbeispiele erfolgreicher Integration

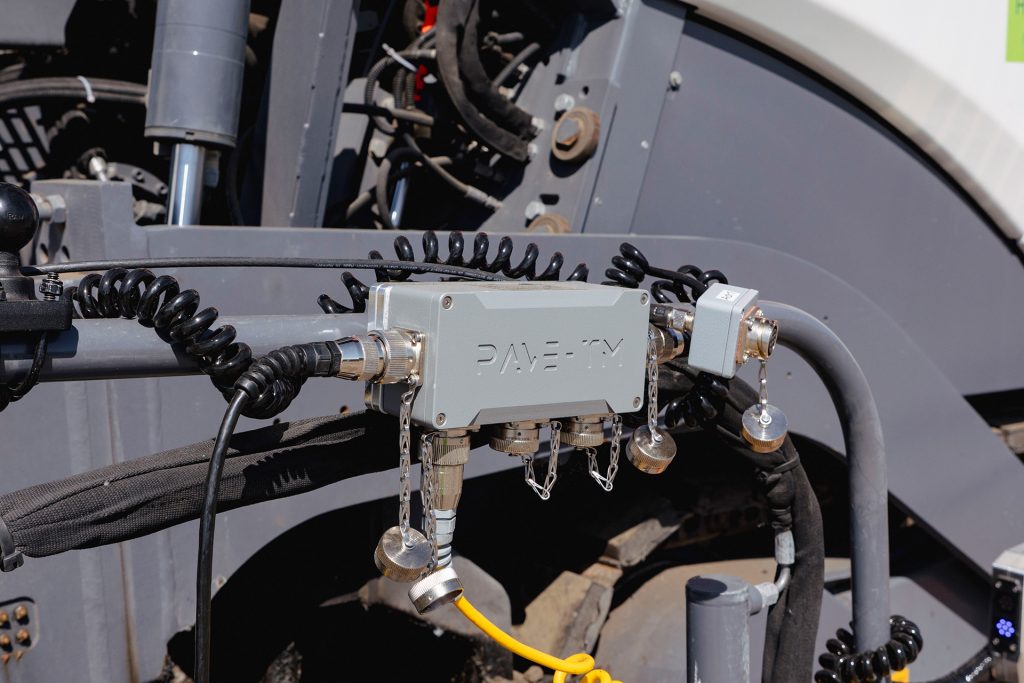

Zahlreiche OEM-Partnerschaften mit MOBA Mobile Automation zeigen, wie erfolgreich die Integration von Nivellierungssystemen in die Serie umgesetzt werden kann. Hersteller, die auf die bewährten MOBA-Komponenten setzen, profitieren von jahrzehntelanger Erfahrung im Straßenbau und einem modularen Systemansatz. Ob Kompaktfertiger, Straßenfertiger oder Spezialmaschinen – die skalierbare Architektur von MOBA ermöglicht die Anpassung an verschiedenste Maschinenkonzepte.

Modularität für flexible Maschinenkonzepte

Die modulare Bauweise der MOBA MATIC ermöglicht OEMs maximale Gestaltungsfreiheit: Vom kompakten Einzel-Display bis zur voll ausgestatteten Dualsteuerung mit SUPER-SKI kann die Konfiguration exakt auf das jeweilige Fertiger-Modell abgestimmt werden. Für Hersteller bedeutet das eine klare Kostenkontrolle bei gleichzeitig hoher Variabilität – ein entscheidender Vorteil, um unterschiedliche Marktsegmente effizient zu bedienen.

Fazit

Wer als 2D-Steuerung-Hersteller oder OEM frühzeitig auf integrierte Maschinensteuerung setzt, sichert sich langfristig Wettbewerbsvorteile. Eine durchgängige Integration von MOBA-MATIC II und SUPER-SKI verbessert nicht nur die Performance und Benutzerfreundlichkeit, sondern stärkt auch das Markenimage. Damit wird die Fertiger-Differenzierung zu einem strategischen Werkzeug – und Maschinensteuerung zum echten OEM-Vorteil.